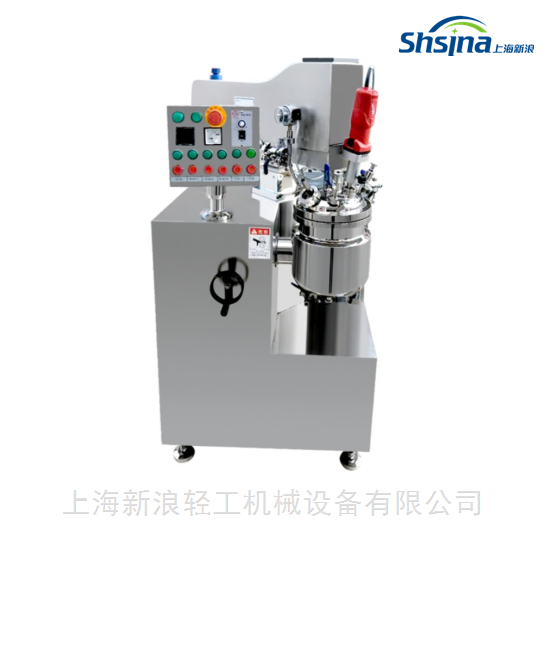

真空均质乳化机是一种高度集成的多功能、高剪切混合设备,广泛应用于化妆品、制药、食品、精细化工等行业,用于将两种或多种互不相溶的物料(如油相和水相)高效地混合、乳化、均质、分散、溶解、脱泡,最终形成极其稳定、细腻、均匀的乳液、膏霜、凝胶或混悬液。它被誉为“化妆品行业的核心设备”,其工作效果直接决定了产品的质地、稳定性和感官体验。 一、核心组成结构

一台典型的真空均质乳化机主要由以下几个关键部分构成:

1.主锅体(主乳化锅):

这是进行混合乳化的核心容器,通常由304或316L不锈钢制成,内外表面高度抛光(Ra≤0.4μm),确保卫生、无死角、易清洁。

分为夹套层和内腔。夹套层用于通入导热油、蒸汽或冷却水,实现物料的加热与冷却。

2.均质系统(高剪切乳化头):

核心部件,通常位于锅体底部或侧部。

由高速旋转的转子和静止的定子组成。转子高速旋转(转速可达2000-4000 RPM甚至更高),产生强大的剪切力、离心力和冲击力。

物料在转子和定子的精密间隙中被反复切割、撕裂、破碎,实现超细乳化和均质,可将液滴粒径减小到微米甚至亚微米级别。

3.搅拌系统(框式/锚式搅拌桨):

位于锅体中心,通常为慢速运行(10-60 RPM)。

作用是带动整个锅内物料进行大范围的循环流动,确保物料整体均匀混合,防止物料在锅壁和锅底堆积,并将物料不断“喂”向高速的均质头。

4.刮壁搅拌(行星搅拌可选):

搅拌桨通常设计成与锅体内壁贴合的形状(如锚式、门框式),并配有聚四氟乙烯(PTFE)刮板。

在搅拌过程中,刮板能紧贴锅壁移动,不断刮下附着在壁上的物料,确保传热均匀和混合无死角。

5.真空系统:

由真空泵、真空管道、真空表和真空阀门组成。

关键功能:在乳化过程中对锅内抽真空(通常达到-0.095MPa以上)。

目的:

脱除气泡:消除物料混合时卷入的空气,防止产品出现气泡、微孔,提高产品密度和外观光滑度。

防止氧化:在无氧环境下操作,保护热敏性或易氧化的成分(如维生素、植物提取物)。

降低沸点:在真空下加热,可以降低水的沸点,实现低温蒸发或浓缩,保护活性成分。

促进溶解:有助于粉末等固体物料的润湿和溶解。

6.加热/冷却系统:

通过锅体夹套通入热媒(导热油/蒸汽)或冷媒(冷却水/冷冻水)来精确控制物料温度。

配备温度传感器和自动控制系统,实现升温、保温、降温的自动化程序。

7.液压升降系统:

用于驱动锅盖的升降,方便投料、清洗和维护。

通常采用液压驱动,运行平稳可靠。

8.电控系统:

现代设备多采用PLC(可编程逻辑控制器)和触摸屏(HMI)进行控制。

可预设和存储多套生产工艺程序(包含转速、温度、真空度、时间等参数),实现自动化、标准化生产,确保批次间的一致性。

二、工作原理与典型工艺流程

以生产一款乳霜为例,其典型流程如下:

1.准备与投料:

升起锅盖,将油相原料(如油脂、蜡)投入主锅。

将水相原料(如纯化水、甘油)投入水相锅(如有)或直接投入主锅。

合盖,系统密封。

2.加热熔解:

启动搅拌,夹套通入热媒,将油相和水相分别加热至设定温度(如75-80°C),使固体成分完全熔解。

3.混合与预乳化:

将水相缓慢抽入主锅(或在主锅内直接混合)。

启动框式搅拌,进行初步混合。

4.真空均质乳化:

关键步骤:启动真空泵,将锅内抽至设定真空度。

开启高速均质头,在强大的剪切力作用下,油水两相被迅速、彻底地乳化,形成细腻的初乳。

此过程通常持续数分钟到数十分钟,是决定产品细腻度和稳定性的核心。

5.保温与冷却:

在真空状态下保温一段时间,确保乳化完全。

保温结束后,夹套通入冷却水,同时保持搅拌和真空,使物料缓慢、均匀地冷却。

6.添加热敏成分:

当物料冷却至适宜温度(如40-45°C),在真空或常压下加入香精、防腐剂、活性成分等热敏物质。

7.出料:

总而言之,真空均质乳化机是现代精细制造中实现高品质乳化产品的关键设备。它通过“真空+高剪切均质+精确温控+全密闭”的协同作用,解决了传统搅拌无法克服的乳化不均、气泡多、稳定性差等问题,是追求产品品质的生产企业的优良之选。

更新时间:2025-10-09

更新时间:2025-10-09  浏览次数:285

浏览次数:285